了解详细

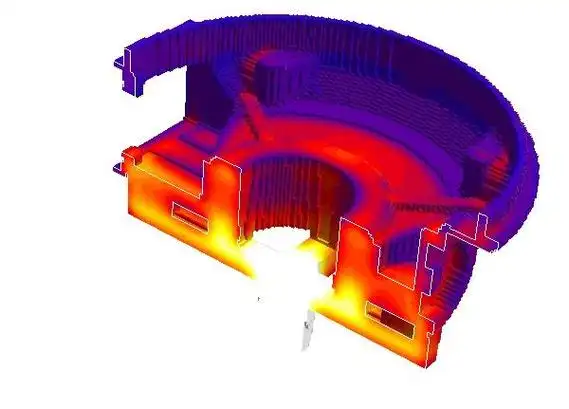

良好的减震性:机床在高速运转时容易产生振动,而灰铸铁由于其较重的质量以及高含量的石墨,能够有效吸收和减少振动,从而保证机床的稳定性和加工精度。这一特性使得灰铸铁成为制造机床床身、立柱等部件的理想材料。

成本效益高:相比于其他材料,灰铸铁的成本较低,且易于加工成型。这使得灰铸铁在制造大型机床时具有较高的性价比,有助于降低生产成本。

刚性和耐用性好:灰铸铁的刚性和耐用性非常好,能够承受较大的工作负荷并保持长期稳定运行。这对于机床来说至关重要,因为机床需要经常承受重载和连续工作的考验。

设计灵活性:灰铸铁具有良好的铸造性能,可以通过铸造工艺制造出复杂形状的机床部件。这为机床的设计提供了更大的灵活性,设计师可以优化结构形状,提高铸件的外观平整性和生产效率。

有利于机加工精度:灰铸铁的材料特性使其在机加工过程中容易控制精度,无论是精修还是导轨磨、平面磨,都能保证良好的装夹效果和加工工时的合理控制。这对于提高机床的加工精度和效率至关重要。

装配和调试方便:使用灰铸铁制造的机床部件在装配和调试时相对容易,这有助于提高整机的量产效率和市场竞争力。

耐腐蚀性:对于大型机床铸件,通常会有较高的耐蚀性要求。灰铸铁可以通过表面处理等方法提高其耐腐蚀性,以适应不同的工作环境。

综上所述,灰铸铁因其优良的机械性能、经济性以及加工和设计的便利性,成为机床铸件制造中常用的材料。这些特性使得灰铸铁能够满足机床对于稳定性、精度、耐用性和成本效益等方面的要求。

凯仕铁有多年专业铸造的经验,目前已经获得ISO9001和IATF16949的体系认证,善于灵活处理各类铸造中的问题,并从铸造一开始就着力降低各类缺陷发生的概率,为不同行业的客户提供多样铸件产品。如果有铸件需求,欢迎前来咨询,凯仕铁当竭诚服务。