行业资讯

灰铸铁的气孔类缺陷:从氢气孔到氮气孔的全面防治

2025-05-15

了解详细

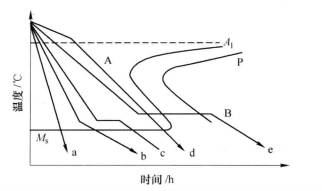

等温淬火工艺通过分阶段冷却的方式,与传统的淬火方法大有不同。金属在加热到奥氏体化温度(850-950℃)后,会迅速转移到一个温控介质(如250-400℃的盐浴或金属浴),在恒温环境中保持一段时间。这一过程有助于奥氏体转变为贝氏体,从而避免了马氏体相变带来的内应力问题。

在这个工艺中,材料的组织形态非常重要。比如,球墨材料由于其均匀分布的石墨球,可以在处理过程中得到更均匀的贝氏体组织,而灰铸铁则因为片状石墨的影响,需要更加精确的温控。

经过等温淬火处理后,材料的性能得到了显著提升:

力学性能:以QT600-3为例,经350℃等温淬火处理后,抗拉强度提升了30%以上(从900MPa增加到1200MPa),同时保持了约8%的延伸率。

耐磨性:等温淬火铸铁的磨损率比传统淬火低了40%,这主要归因于贝氏体组织中碳化物的均匀分布。

尺寸稳定性:由于残余应力减少了50%以上,后续加工时的变形大幅度降低,尺寸的稳定性得到了明显提高。

需要注意的是,等温淬火的温度选择非常关键。当处理温度低于300℃时,虽然硬度较高,但韧性下降;而当温度超过380℃时,材料的强度会明显降低。因此,温度的精确控制对于确保最终性能至关重要。

在工业应用中,等温淬火已经被广泛采用,尤其是在汽车行业。许多公司通过这一工艺处理曲轴、凸轮轴等零件,取得了明显的效果。对于大型铸件,尤其是机床床身和齿轮箱体等,等温淬火也有着不可替代的优势。

尽管初期设备投资较高,但以企业发展的角度来看,等温淬火工艺值得企业投入人力物力。当你对铸件进行批量处理时,这一工艺相比传统淬火法能够节约20%-30%的处理成本,得益于能效提升和废品率的降低。

平台信息提交-隐私协议

· 隐私政策

暂无内容