了解详细

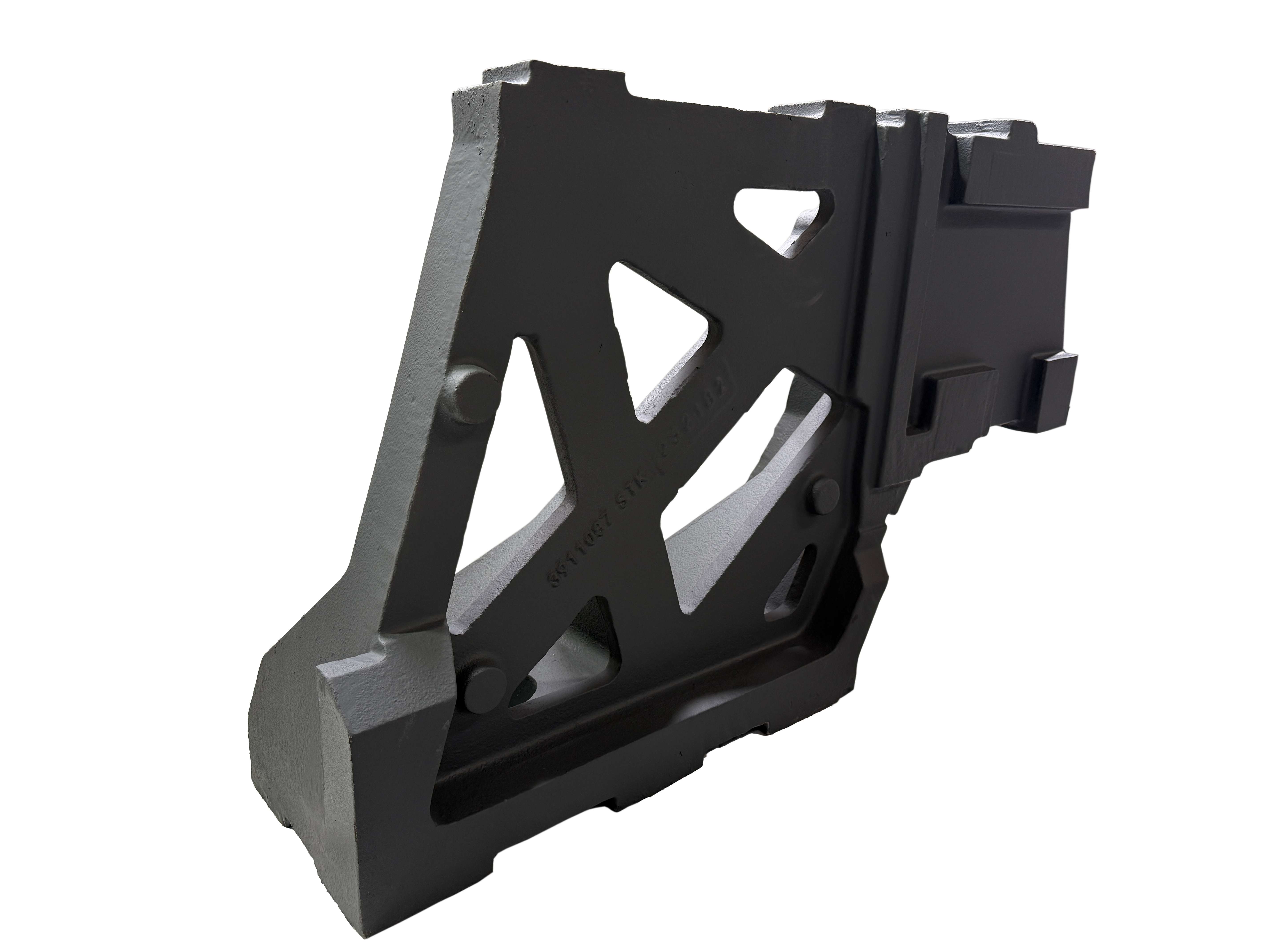

灰铸铁确实是机床制造中不可或缺的关键材料,其应用范围相当广泛。这主要得益于它优异的综合性能和相对经济的成本。

床身:应用最普遍,对减震性和稳定性要求极高。

工作台:需承载工件并保持精度,灰铸铁的耐磨性和稳定性很关键。

立柱:作为主要支撑结构,要求高刚性和减震性。

横梁:连接部件,需要良好的刚性和强度。

齿轮箱/底座:广泛应用,利用其减震性和承载能力。

为何灰铸铁备受青睐

灰铸铁之所以能在机床领域占据重要地位,主要归功于其以下几项核心优势:

卓越的减震性能(Damping Capacity):灰铸铁中的石墨片能有效吸收振动能量。这对于确保机床在切削加工时保持稳定、抑制震颤、提高加工精度和表面质量至关重要。其减震性优于钢材和球墨铸铁。

良好的铸造与加工性能:灰铸铁熔点较低,流动性好,收缩率相对较小,能够浇注出结构复杂、薄壁的铸件。此外,石墨的存在使得切削加工时易于形成断屑,切削加工性优于钢。

不错的耐磨性与润滑性:铸铁中的石墨有助于润滑和贮油,因此耐磨性较好。这对机床导轨等有相对运动的部件非常有益。

较高的抗压强度与刚度:虽然灰铸铁的抗拉强度低于钢,但其抗压强度接近钢。机床床身等部件主要承受压应力,因此能满足性能要求。通过优化成分(如采用HT250、HT300甚至更高牌号)和工艺,可以获得满足大部分机床结构件要求的力学性能。

成本效益与稳定性:相对于其他许多金属材料,灰铸铁的原材料成本和制造成本较低。并且,其尺寸稳定性好,用作机床床身时不易变形,有利于长期保持精度。

应对高端制造需求

随着数控机床和精密机床向高速度、高精度、高刚度方向发展,对灰铸铁件也提出了更高要求。传统普通灰铸铁有时难以完全满足需求,因此涌现出一些高性能灰铸铁技术:

高强度灰铸铁:通过调整化学成分(如碳当量控制在3.80%-3.90%)、添加合金元素(如铬Cr、铜Cu、锡Sn、钪Sc等)以及采用先进的孕育处理技术(如随流孕育),可以显著提高灰铸铁的强度、硬度和组织均匀性。

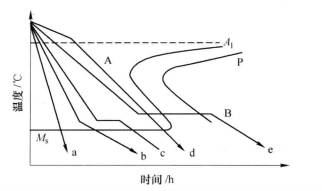

低应力铸铁:通过严格控制化学成分(如低磷P≤0.06%)、优化铸造工艺和进行充分的人工时效处理(如200-250℃保温24小时),最大限度地减少铸件中的残余应力,从而保证机床长期的精度稳定性。

选购与关注要点

如果你需要采购或评估灰铸铁机床铸件,除了品牌和价格,建议重点关注以下几个方面:

材质牌号与性能:确认铸件对应的灰铸铁牌号(如HT250、HT300等)及其保证的抗拉强度、硬度等力学性能指标是否满足设计要求。

金相组织:石墨的形态、大小、分布以及基体组织(珠光体含量等)直接影响使用性能。通常要求石墨以A型为主,尺寸适中均匀。

内部缺陷控制:要求铸件内部无缩孔、缩松、气孔、裂纹等严重缺陷。必要时可约定采用超声波探伤等无损检测方法进行检查。

尺寸精度与加工余量:高质量的铸件应具有较高的尺寸精度和较小的加工余量(如加工余量控制在2-3mm),以减少机械加工成本和变形。

残余应力消除:了解铸件是否经过了有效的时效处理(自然时效或人工时效),以消除内应力,稳定尺寸。

制造商工艺与质保能力:考察制造商是否具备稳定的生产工艺、完善的检测手段(如化学成分分析、力学性能测试、金相检验、无损检测等)和质量管理体系。