了解详细

球墨铸铁(Ductile Iron)因其石墨呈球状分布,具有优异的力学性能(如高强度、良好的塑性和韧性),常通过热处理进一步优化组织与性能。

1. 退火(Annealing)

目的:消除铸造应力、降低硬度、改善切削加工性,或获得铁素体基体以提高塑性。

工艺分类:

完全退火:加热至900-950℃(奥氏体化),缓冷至600℃以下,获得铁素体+球状石墨。

低温退火:加热至720-760℃(共析温度以下),保温后缓冷,主要用于去应力。

2. 正火(Normalizing)

目的:提高强度、硬度和耐磨性,获得珠光体基体组织。

工艺:加热至880-920℃(奥氏体化),空冷或风冷,得到珠光体(70%以上)+少量铁素体。

注意:厚壁件需控制冷却速度,避免心部出现铁素体。

3. 淬火+回火(Quenching & Tempering)

目的:显著提高强度、硬度及综合力学性能。

工艺:

淬火:加热至850-900℃后油淬或聚合物淬火,得到马氏体组织(硬度可达HRC 50-60)。

回火:在550-600℃回火,转化为回火索氏体,平衡韧性与硬度(HRC 25-35)。

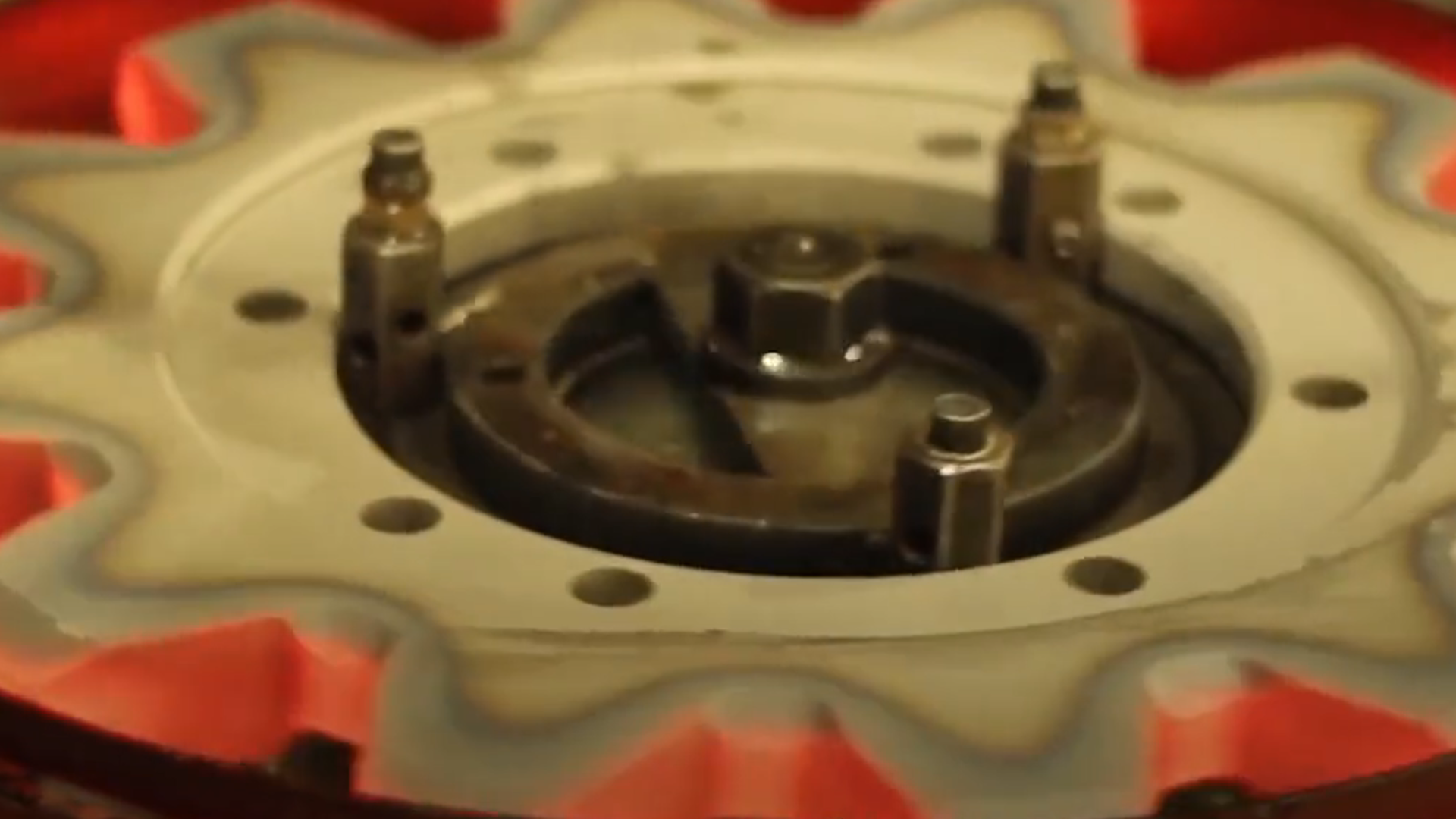

应用:适用于要求高耐磨性及抗疲劳的零件(如曲轴、齿轮)。

4. 等温淬火(Austempering)

目的:获得贝氏体组织,兼具高强度、韧性和耐磨性(抗拉强度可达1000-1600 MPa)。

工艺:

奥氏体化(850-950℃)后快速转入250-400℃盐浴等温60-120分钟。

直接空冷至室温,避免马氏体转变。

优势:变形小、无需回火,适用于复杂形状件(如齿轮、连杆)。

5. 表面热处理

感应淬火(Induction Hardening):

对齿面、轴颈等局部加热后淬火,表面硬度达HRC 55-60,心部保持韧性。

激光/火焰淬火:用于局部耐磨性提升。

6. 消除应力退火(Stress Relieving)

目的:消除机加工或焊接后的残余应力,防止变形开裂。

工艺:500-600℃保温2-4小时,缓冷至室温。

7. 石墨化退火(Graphitizing Annealing)

目的:消除白口组织(共晶渗碳体),改善塑性。

工艺:加热至950℃以上保温,使渗碳体分解为石墨+铁素体,缓冷至700℃以下。

选择依据

热处理工艺需根据零件用途、基体组织需求及成本综合选择:

高韧性需求:退火获得铁素体基体。

高强度需求:正火或淬火+回火。

综合性能最优:等温淬火(但成本较高)。

局部强化:表面淬火。

注意事项

球墨铸铁导热性差,加热需缓慢(尤其大件),避免热应力开裂。

淬火时优先选用油或聚合物介质,水淬易开裂。

严格控制奥氏体化温度和时间,防止晶粒粗大或球状石墨退化。